容器の錆除去

サンドブラストによる錆除去では、高速回転サンドブラスト機を使用して、金属研磨剤を混ぜた圧縮空気を噴射し、錆層を削り取ります。この方法は迅速かつ効率的で、船体の広い範囲や厚い錆層に特に適しています。

造船所でサンドブラストによる錆除去に使用する材料を選択する際は、いくつかの要素を考慮する必要があります。まず、適度に硬い研磨材は、金属基材への過度の損傷を避けながら、船体の表面に付着した錆や草を効果的に除去できます。次に、均一なサイズの研磨材は、より安定した衝撃力とブラスト力を与え、錆除去効果を高めます。さらに、研磨材の化学組成と形状も考慮すべき要素です。化学組成は処理する金属表面と互換性がある必要があり、研磨材の形状はブラスト作用と効率に影響を与える可能性があります。

サンドブラスト

ショットブラストとは、高速回転するインペラを使用して研磨剤を噴射し、ワークピースに高速で衝突させて表面を洗浄したり、ワークピースの表面の結晶格子を高速衝突によって歪ませて変形させ、表面硬度を高めて表面を強化するプロセスです。

ショットブラスト処理を実行する前に、ショットブラスト機の全体的な状態を総合的にチェックし、ショットブラスト機のさまざまなモデルに応じて、適切な電流、投影角度、ショットブラスト速度などを選択します。研磨材の品質は、ワークピースの表面処理の品質に大きな影響を与えます。たとえば、研磨材の硬度、粒子サイズ、金属組織はすべて、ショットブラスト効果に影響します。

表面強化

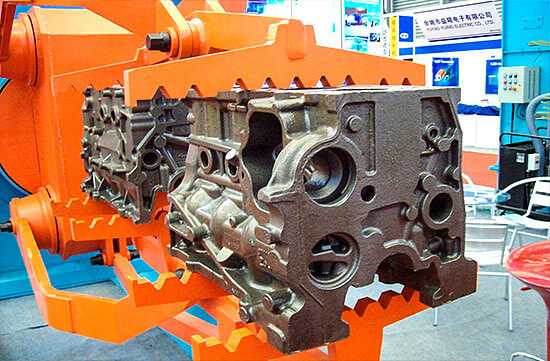

交互荷重下で動作し、周期的な応力を受けるすべての金属部品は、部品の疲労寿命を向上させるために、ブラスト/ショットブラスト強化プロセスに頼る必要があります。

圧縮応力領域では亀裂が生じにくく、また広がりにくいことはよく知られています。ほとんどすべての疲労および応力腐食による破損は部品の表面またはその近くで発生するため、ショットピーニングによって圧縮応力を導入すると、部品の寿命を大幅に延ばすことができます。強化によって生成される残留圧縮応力の強度は、部品材料の引張強度の半分に達する必要があります。ギアは熱処理後にショットピーニングされます。一部の重要な部品では、強化は製造の最後のプロセスです。ショットピーニングプロセスは、トランスミッション部品の耐用年数を延ばすために使用されます。

表面を滑らかにする

鋼の表面にショットピーニングを施すと、多数の微細な山と谷、つまり表面粗さが現れます。コーティングは谷の底まで深く浸透し、山は歯のようにコーティングをしっかりと噛みます。そのため、表面粗さはコーティング業界では「アンカー」または「機械の歯」と表現されます。これらの汚染物質がコーティングで覆われると、コーティングの機械的および化学的接着が影響を受け、コーティングが失敗します。

したがって、サンドブラストは、第一にコーティングに表面粗さを与えるために、第二に化学的にコーティングの分子を鋼板の表面に密着させるために必要です。ブリティッシュ インペリアル ケミカル カンパニーによると、コーティングの寿命は、前処理が 60%、コーティング構造が 25%、コーティング自体の品質が 15% という 3 つの要因によって制限されます。

石材加工

金属研磨剤と加水ジェットの運動エネルギーを利用して花崗岩などの石材を切断します。切断プロセス中に化学変化は発生しません。切断材料の物理的および化学的性質に影響を与えず、熱変形がなく、切断スリットが狭く、精度が高く、切断面が滑らかで、清潔で無公害などの利点があります。

製錬添加剤

製錬添加剤は、金属の製錬プロセスにおいて重要な役割を果たします。溶解物中の不純物との物理的または化学的反応を通じて不純物やガスを除去し、金属の純度と性能を向上させます。 これらの添加剤は、その作用メカニズムに応じて、吸着型、反応型、複合型などのさまざまなタイプに分けられます。吸着精錬剤は主に物理吸着によって溶解物から不純物を取り除きますが、反応精錬剤は化学反応によって不純物を取り除きます。複合精錬剤は吸着メカニズムと反応メカニズムの両方を備えており、溶解物をより効果的に精製できます。